¿Ha pensado alguna vez por qué hay tantos tipos de cerámica, aunque utilicen casi los mismos materiales? Pueden parecer simples, pero cada jarrón, plato o azulejo es el resultado de una receta cuidadosamente equilibrada de materias primas cerámicas.

Aunque muchos productos comparten los mismos ingredientes básicos, sutiles ajustes en la pureza, las proporciones y los aditivos pueden cambiar por completo la resistencia, la blancura o el efecto decorativo de una cerámica. En este blog, SANTAI, fabricante profesional de cerámica decorativale indicará las principales materias primas cerámicas utilizadas en los distintos tipos de cerámica.

Materias primas cerámicas

La mayoría de las pastas cerámicas proceden de la misma familia de materias primas. Comprender la función de cada ingrediente permite formular o encontrar una fórmula adecuada.

- Caolín (arcilla de porcelana) - confiere plasticidad a la porcelana y una gran blancura en la cocción; es fundamental para la porcelana y la porcelana blanca fina.

- Arcilla de bola/arcilla ordinaria: mejora la trabajabilidad para la colada, la inyección y la compresión.

- Feldespato: el fundente reduce el punto de fusión y favorece la vitrificación.

- Cuarzo/sílice: estabilidad dimensional y control de la contracción.

- Clinker/relleno: las partículas gruesas, precocidas, pueden reducir las grietas de secado y el choque térmico de las grandes cerámicas.

- Componentes del esmalte - agente formador de vidrio (SiO₂), agentes fundentes (Na₂O, K₂O, CaO), estabilizadores (Al₂O₃). agentes colorantes - producen suavidad superficial.

- Pigmentos y colorantes - óxidos metálicos o pigmentos de recubrimiento utilizados para la decoración bajo vidriado o sobre vidriado.

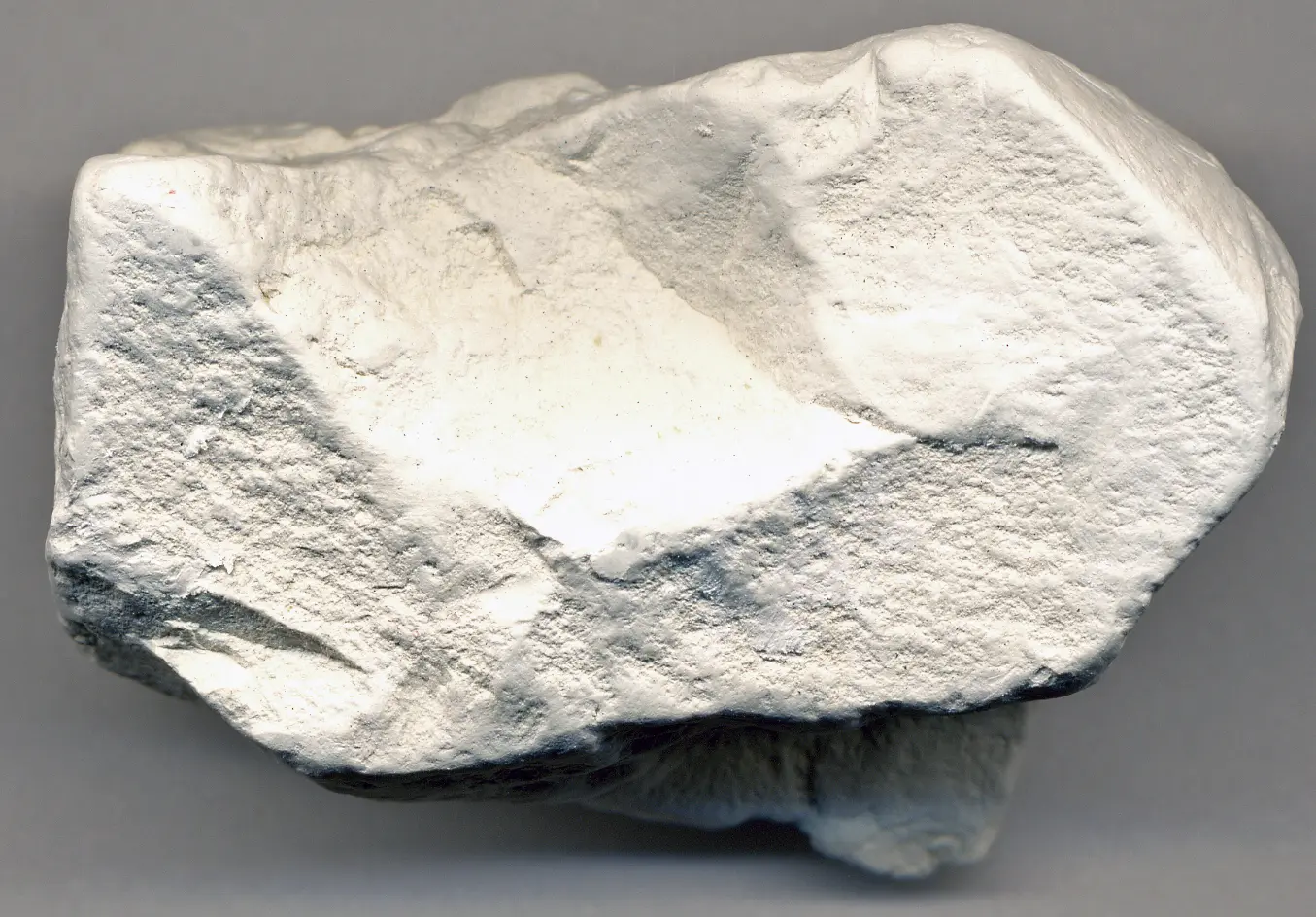

Materia prima cerámica-Piedra caolín

Estas son las materias primas cerámicas que constituyen los ingredientes básicos; el arte reside en la proporción, la granulometría y las curvas de cocción.

Principales materias primas de los distintos tipos de cerámica

Porcelana y vajilla

Alta blancura, baja porosidad y seguridad alimentaria son las características de la porcelana. La composición de la porcelana se basa sobre todo en el caolín como materia prima principal, ya que contiene una gran pureza y partículas finas que contribuyen a la semitransparencia y la blancura. El feldespato es un importante agente fundente que puede bajar el punto de fusión y ayudar a la vitrificación; el dióxido de silicio (cuarzo) puede estabilizar su forma y regular la contracción excesiva en la cocción. Añadir algunas bolas de arcilla puede mejorar la plasticidad durante el proceso de moldeado. El esmalte debe estar exento de plomo y someterse a pruebas de migración de metales para cumplir la normativa sobre contacto con alimentos.

Materiales principales: caolín de gran pureza (30-50%), feldespato (20-30%), sílice (20-25%).

Temperatura de cocción estándar: 1280-1400 °C.

Cerámica decorativa

Las vasijas decorativas hacen hincapié en la estética de la superficie: esmalte mate, colores reactivos, acabados cristalinos y texturas artísticas. Este tipo de cerámica suele utilizar arcilla ordinaria o barro como base porque son fáciles de moldear y tienen un tono de color cálido natural. Para obtener una textura única, se añade más clinker o arena para mejorar la resistencia del tocho y reducir el agrietamiento. La capa de esmalte se convierte en el foco visual, y suele contener bloques fundidos especialmente fabricados, óxidos metálicos y colorantes.

Enfoque material: Arcilla común (40-50%), grog (10-30%), feldespato (10-20%), fritas de esmalte y pigmentos (personalizados).

Temperatura típica de cocción: 1000-1250°C, dependiendo de los efectos de glaseado deseados.

Gres y loza

Estos dos tipos de cerámica tienen similitudes, pero difieren en la densidad y la temperatura de cocción. El cuerpo del gres está hecho de arcilla de bola, feldespato y sílice para conseguir resistencia, y se vitrifica ligeramente a temperaturas medias y altas. En cambio, el gres utiliza más arcilla roja o amarilla clara y tiene un fundente limitado, por lo que el cuerpo es poroso y adecuado para aplicar esmalte coloreado. El gres es naturalmente impermeable, lo que significa un bajo índice de absorción de agua. En cambio, la loza debe esmaltarse para evitar la absorción de agua.

Enfoque material para el gres: Arcilla esférica (25-40%), feldespato (20-25%), sílice (20-25%), grog menor (hasta 10%).

Enfoque material de la loza: Arcilla roja o local (50-60%), feldespato (10-15%), cuarzo (10-20%) y pigmentos ricos en hierro.

Temperatura típica de cocción:

Gres: 1150-1250°C

Loza: 900-1100°C

Gres

Loza

Cerámica arquitectónica

Para aplicaciones arquitectónicas, como azulejos y sanitarios, son fundamentales la resistencia, la estabilidad dimensional y la baja absorción de agua. Los cuerpos son mezclas artificiales de arcillas plásticas, feldespato y sílice, optimizadas para el prensado o la extrusión. Es esencial una distribución equilibrada del tamaño de las partículas: partículas finas para la densidad y gruesas para reducir la contracción. Los fundentes garantizan una vitrificación completa, mientras que los agentes blanqueadores, como el circón, se añaden a menudo para los artículos sanitarios.

Enfoque material: Arcilla (40-50%), feldespato (20-30%), cuarzo (20-25%), circón o alúmina (opcional).

Temperatura típica de cocción: 1150-1250°C para azulejos; hasta 1280°C para sanitarios.

Variables clave que influyen en el rendimiento de la cerámica

Las fábricas pueden fabricar productos muy distintos aunque empleen las mismas materias primas para la fabricación de cerámica. El rendimiento de la cerámica depende de distintas variables técnicas que influyen en el color, la resistencia y la calidad de la superficie.

Pureza:

La pureza de las materias primas cerámicas, especialmente la arcilla y el caolín, afecta al color y la transparencia. El hierro u otras impurezas oscurecen la pasta y reducen la blancura, mientras que los materiales de gran pureza producen cerámicas brillantes y finas.

Tamaño de las partículas:

Las partículas más finas se sinterizan más fácilmente y ofrecen un acabado más liso, pero las más gruesas favorecen el secado y reducen el agrietamiento. Lograr un equilibrio entre ambas ofrece mayor resistencia y textura.

Aditivos:

Pequeñas cantidades de aditivos como plastificantes y defloculantes mejoran la forma, la estabilidad y la acción del esmalte. Ayudan a mantener el control del comportamiento de formación, secado y cocción.

Body-Glaze Fit:

Es esencial igualar la dilatación térmica (CTE) del esmalte con la del cuerpo. Un desajuste provoca defectos en la superficie en forma de grietas o desconchados.

Perfil de disparo:

Las curvas de calentamiento y enfriamiento -velocidad de rampa, temperatura de inmersión y velocidad de enfriamiento- determinan la densidad, el color y la microestructura. Una ligera variación de temperatura puede marcar la diferencia.

En resumen, las materias primas cerámicas sientan las bases, pero las condiciones del proceso determinan el rendimiento final. Dos fábricas que produzcan los mismos materiales pueden obtener resultados bastante diferentes si varían estas variables clave.

Conclusión

La respuesta a la pregunta del principio no está en los ingredientes en sí, sino en la la precisión de la receta y el dominio del proceso de cocción-el diferenciador clave entre la loza porosa y la porcelana duradera. Ajustes sutiles en pureza, proporciones y tamaño de las partículas transforman por completo la resistencia, blancura y efecto decorativo de la cerámica.

En SantaiEl dominio de la química de las materias primas cerámicas no es sólo ciencia: es artesanía que convierte la tierra en arte.

Acerca de Santai

Santai es un fabricante profesional de cerámica decorativa proporcionando soluciones cerámicas decorativas a medida para clientes B2B de todo el mundo. Nuestra fábrica está equipada para producir grandes volúmenes, lo que nos permite responder rápidamente a los pedidos al por mayor sin comprometer la calidad ni el diseño.

Trabajamos en estrecha colaboración con distribuidores, hoteles y minoristas para personalizar la cerámica decorativa que combina el atractivo estético con la eficiencia de una fabricación fiable, garantizando que los clientes reciban a tiempo productos consistentes y listos para el mercado.